Kovametallin valmistus

Kovametalli on metallimatriisikomposiitti, jonka valmistus vaatii monta työvaihetta. Kulutusta kestävä komposiitti on yleensä volframikarbidi (WC) ja sidosaine on yleensä koboltti (Co). Myös muita karbideja, kuten tantaalikarbidia, voidaan käyttää lisäämään kovametallin ominaisuuksia. Sidosaine voi olla muukin metalli, kuin koboltti.

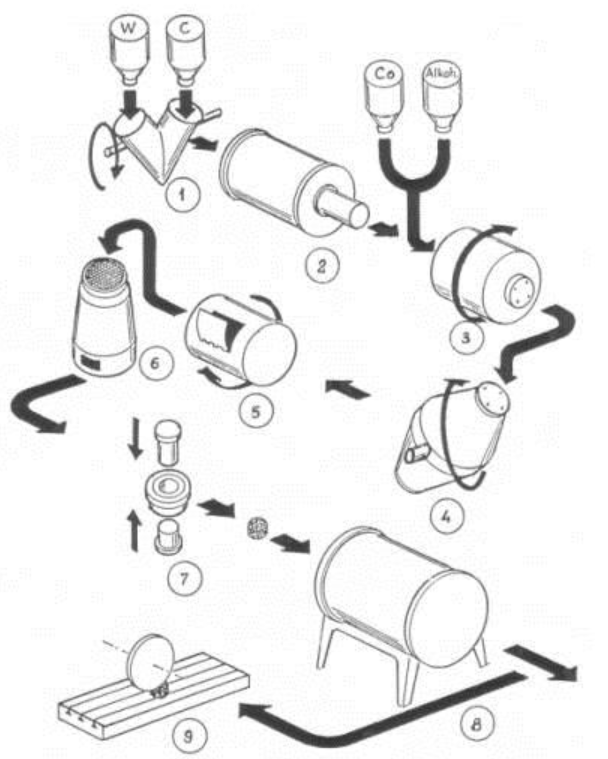

1. Sekoitus W + C

2. WC-karburointi 1800 °C

3. Jauhatus WC + Co + alkoholi + parafiini

4. Kuivatus

5. Raeistus

6. Seulonta

7. Puristus

8. Sintraus 1600 °C

9. Jälkityöstö ja laadunvarmistus

2. WC-karburointi 1800 °C

3. Jauhatus WC + Co + alkoholi + parafiini

4. Kuivatus

5. Raeistus

6. Seulonta

7. Puristus

8. Sintraus 1600 °C

9. Jälkityöstö ja laadunvarmistus

1. Sekoitus

Volframin (W) ja hiilen (C) sekoitus tehdään ns. housumyllyllä, koska ominaispainoero on suuri. W:n tiheys 18 kg / dm3.

2. Volframikarbidin (WC) valmistus (karburointi)

Sekoitettu W + C jauhe kuumennetaan uunissa noin 1800 °C lämpötilaan, jossa karbidit muodostuvat.

3. Jauhatus

Sekoitettu WC + Co pulveri jauhetaan atriittori- tai kuulamyllyllä haluttuun raekokoon. Raekoko vaikuttaa kovametallin ominaisuuksiin. Jauhatuksessa on tavoitteena mahdollisimman tasa-aineinen pulveri.

4. Kuivatus

Jauhatuksessa käytetty alkoholi haihdutetaan.

5. Rakeistus

Saatu pulveri rakeistetaan eli granuloidaan. Tarkoituksena on saada jauhe juoksevammaksi puristustyökaluja varten. Yleisin raeistusmenetelmä on myllytys.

6. Seulonta

Tarkoituksena saada tasakokoisemmat granuliitit.

7. Puristus

Jauhemetallurgian voima perinteellisiin menetelmiin verrattuna piilee pitkälti tässä työvaiheessa. Raaka-aineelle saadaan kertatoimenpiteellä useimmin lopullinen muoto. Ylijäänyt pulveri voidaan kierrättää ja käyttää uudelleen. Tyypillinen puristuspaine on 150 N/mm2. Tämän sivun lopussa on kerrottu eri puristusmenetelmistä.

8. Sintraus (lämpökäsittely)

Sintrauksessa puristeen lämpötila kohotetaan lähelle sidosmetallin sulafaasia. Kobolttia sidosaineena käyttävän kovametallin kyseessä ollessa lämpötila noin 1600 °C. Sintrausuunissa on joko tyhjiö tai suojakaasu, esim. argon. Kovametallin sintraus uunissa kestää noin 10-16 h. Sintrauksessa puriste kutistuu noin 18 %, joka aiheuttaa varsinkin isoilla kappaleilla jonkin verran muodonmuutoksia (±3 % halutuista loppumitoista). Pinnankarheus on sintrauksen jälkeen Ra 1.6 - 6.3.

Esisintraus

Kovametallituotteita voidaan valmistaa myös koneistamalla. Tällöin tuote valmistetaan puristamalla tavanomaiseen tapaan, minkä jälkeen se esisintrataan noin 600 - 800 °C lämpötilassa. Liitumainen esisintrattu kappale on riittävän pehmeä koneistettavaksi CNC-koneella haluttuun muotoon. Tässä vaiheessa kappaleeseen voi tehdä myös mm. erilaisissa suuttimissa tarvittavia porauksia. Menetelmää sanotaan myös vihreäksi työstöksi. Koneistettu kappale sintrataan lopuksi tavanomaiseen tapaan, jolloin se saavuttaa lopullisen kovuutensa.

Sintrausmenetelmät

Tyhjiö- eli vakuumisintraus

Perinteinen menetelmä ja vieläkin yleisesti käytössä.

HIP-käsittely (kuumaisostaattinen, High Isostatic Pressure)

HIP-käsittelyssä kovametalli sintrataan uunissa korkeassa kaasunpaineessa. Tällöin kovametallista saadaan eliminoitua kaikki huokoset. Kovametallin kovuus säilyy HIP-käsittelyssä ennallaan, mutta murtolujuus kasvaa jopa 30 %. Vaativimpien kovametallien valmistuksessa ollaan pääosin siirrytty tähän menetelmään.

9. Jälkityöstö ja laadunvarmistus

Koska sintraustarkkuus on vain noin ±3 % joudutaan usein, varsinkin teollisuuden erikoistyökaluja valmistaessa, työstämään kappaletta halutun mittatarkkuuden ja pinnanlaadun saavuttamiseksi.

Hionta

Kovametallin hiontaan käytetään timanttia, koska kovametallin kovuus jopa 2000 HV. Kovametallin työstö on suhteellisen hidasta ja arvokasta, koska yhdellä hiontakerralla poistettavan kerroksen paksuus on vain noin 0.01 mm. (Eräitä materiaalien kovuuksia: timantti noin 7500 HV, kvartsi noin 1100 HV ja pikateräs noin 800 HV).

Kiillotus

Kovametallin kiillotus tehdään timanttitahnalla, ja usein käsityönä. Kiillotetulla kovametallilla voidaan päästä täydellisiin peilipintoihin.

EDM-työstö (lankasaha ja uppokipinä)

Sähköä johtavana materiaalina kovametalli on EDM-työstettävissä, vaikka puhtaan metallin osuus on pieni. Työstönopeus karkeasti noin kolmannes teräksiin verrattuna.

Läppäys

Läppäys sopii tasomaisille kappaleille suurina sarjoina. Läppäyksen ideana on sama kuin myllyn kivissä. Kahden kiven väliin laitetaan teräslevyt, joihin on työstetty hiottavan kovametallituotteen muotoiset reiät. Läppäyksellä saadaan tasomainen kappale ja suhteellisen hyvä pinnanlaatu. Hioma-aineena käytetään tyypillisesti piikarbidia (SiC).

Myllytys

Tehdään joko kuulamyllyllä, atriittorilla tai pelkistään itse tuotteita pyöritellen. Hioma-aineena käytetään tyypillisesti piicarbidia (SiC).

Ultraäänityöstö

Ultraäänityöstöllä pystytään tekemään erittäin pieniä reikiä. Menetelmä on melko arvokas.

Volframin (W) ja hiilen (C) sekoitus tehdään ns. housumyllyllä, koska ominaispainoero on suuri. W:n tiheys 18 kg / dm3.

2. Volframikarbidin (WC) valmistus (karburointi)

Sekoitettu W + C jauhe kuumennetaan uunissa noin 1800 °C lämpötilaan, jossa karbidit muodostuvat.

3. Jauhatus

Sekoitettu WC + Co pulveri jauhetaan atriittori- tai kuulamyllyllä haluttuun raekokoon. Raekoko vaikuttaa kovametallin ominaisuuksiin. Jauhatuksessa on tavoitteena mahdollisimman tasa-aineinen pulveri.

4. Kuivatus

Jauhatuksessa käytetty alkoholi haihdutetaan.

5. Rakeistus

Saatu pulveri rakeistetaan eli granuloidaan. Tarkoituksena on saada jauhe juoksevammaksi puristustyökaluja varten. Yleisin raeistusmenetelmä on myllytys.

6. Seulonta

Tarkoituksena saada tasakokoisemmat granuliitit.

7. Puristus

Jauhemetallurgian voima perinteellisiin menetelmiin verrattuna piilee pitkälti tässä työvaiheessa. Raaka-aineelle saadaan kertatoimenpiteellä useimmin lopullinen muoto. Ylijäänyt pulveri voidaan kierrättää ja käyttää uudelleen. Tyypillinen puristuspaine on 150 N/mm2. Tämän sivun lopussa on kerrottu eri puristusmenetelmistä.

8. Sintraus (lämpökäsittely)

Sintrauksessa puristeen lämpötila kohotetaan lähelle sidosmetallin sulafaasia. Kobolttia sidosaineena käyttävän kovametallin kyseessä ollessa lämpötila noin 1600 °C. Sintrausuunissa on joko tyhjiö tai suojakaasu, esim. argon. Kovametallin sintraus uunissa kestää noin 10-16 h. Sintrauksessa puriste kutistuu noin 18 %, joka aiheuttaa varsinkin isoilla kappaleilla jonkin verran muodonmuutoksia (±3 % halutuista loppumitoista). Pinnankarheus on sintrauksen jälkeen Ra 1.6 - 6.3.

Esisintraus

Kovametallituotteita voidaan valmistaa myös koneistamalla. Tällöin tuote valmistetaan puristamalla tavanomaiseen tapaan, minkä jälkeen se esisintrataan noin 600 - 800 °C lämpötilassa. Liitumainen esisintrattu kappale on riittävän pehmeä koneistettavaksi CNC-koneella haluttuun muotoon. Tässä vaiheessa kappaleeseen voi tehdä myös mm. erilaisissa suuttimissa tarvittavia porauksia. Menetelmää sanotaan myös vihreäksi työstöksi. Koneistettu kappale sintrataan lopuksi tavanomaiseen tapaan, jolloin se saavuttaa lopullisen kovuutensa.

Sintrausmenetelmät

Tyhjiö- eli vakuumisintraus

Perinteinen menetelmä ja vieläkin yleisesti käytössä.

HIP-käsittely (kuumaisostaattinen, High Isostatic Pressure)

HIP-käsittelyssä kovametalli sintrataan uunissa korkeassa kaasunpaineessa. Tällöin kovametallista saadaan eliminoitua kaikki huokoset. Kovametallin kovuus säilyy HIP-käsittelyssä ennallaan, mutta murtolujuus kasvaa jopa 30 %. Vaativimpien kovametallien valmistuksessa ollaan pääosin siirrytty tähän menetelmään.

9. Jälkityöstö ja laadunvarmistus

Koska sintraustarkkuus on vain noin ±3 % joudutaan usein, varsinkin teollisuuden erikoistyökaluja valmistaessa, työstämään kappaletta halutun mittatarkkuuden ja pinnanlaadun saavuttamiseksi.

Hionta

Kovametallin hiontaan käytetään timanttia, koska kovametallin kovuus jopa 2000 HV. Kovametallin työstö on suhteellisen hidasta ja arvokasta, koska yhdellä hiontakerralla poistettavan kerroksen paksuus on vain noin 0.01 mm. (Eräitä materiaalien kovuuksia: timantti noin 7500 HV, kvartsi noin 1100 HV ja pikateräs noin 800 HV).

Kiillotus

Kovametallin kiillotus tehdään timanttitahnalla, ja usein käsityönä. Kiillotetulla kovametallilla voidaan päästä täydellisiin peilipintoihin.

EDM-työstö (lankasaha ja uppokipinä)

Sähköä johtavana materiaalina kovametalli on EDM-työstettävissä, vaikka puhtaan metallin osuus on pieni. Työstönopeus karkeasti noin kolmannes teräksiin verrattuna.

Läppäys

Läppäys sopii tasomaisille kappaleille suurina sarjoina. Läppäyksen ideana on sama kuin myllyn kivissä. Kahden kiven väliin laitetaan teräslevyt, joihin on työstetty hiottavan kovametallituotteen muotoiset reiät. Läppäyksellä saadaan tasomainen kappale ja suhteellisen hyvä pinnanlaatu. Hioma-aineena käytetään tyypillisesti piikarbidia (SiC).

Myllytys

Tehdään joko kuulamyllyllä, atriittorilla tai pelkistään itse tuotteita pyöritellen. Hioma-aineena käytetään tyypillisesti piicarbidia (SiC).

Ultraäänityöstö

Ultraäänityöstöllä pystytään tekemään erittäin pieniä reikiä. Menetelmä on melko arvokas.

Yleisimmät puristusmenetelmät

Työkalulla

Työkalupuristuksessa jauhe puristetaan pesään (matriisiin) ylä- ja alapistimellä, joissa voi olla kappaleelle haluttuja muotoja. Menetelmä on edullinen ja nopea, mutta halutun kappaleen ulkomuodot ovat rajalliset. Pienellä sarjakoolla puristustyökalun suhteellisen korkea hinta nostaa tuotteiden kustannusta.

Isostaattinen puristus

Isostaattista puristusta käytetään yleensä pienisarjaisille tuotteille tai jos muoto on liian monimutkainen työkalulla puristettavaksi. Jauhe pakataan halutun muotoiseen kumipussiin, joka upotetaan painesäiliöön nesteeseen. Kompressorilla tuotetaan säiliöön haluttu paine, jolloin saadaan puristettua karkeasti halutun muotoinen aihio. Aihio esisintrataan (lämpökäsittely uunissa noin 600-800 C), minkä jälkeen aihiota voidaan työstää esim. tavanomaisena CNC-työstönä. Esisintrauksen jälkeen aihion kovuus on taululiidun luokkaa, ja työstäminen on suhteellisen helppoa. Menetelmä mahdollistaa hyvinkin monimutkaisen muodon tekemisen. Isostaattisessa puristuksessa valmistuskustannukset ovat työkalulla puristettuun tuotteeseen verrattuna korkeammat.

Suulakepursotus (extruudaus)

Suulakepuristusta käytetään esim. putkien ja tankojen valmistuksessa. Kovametallipulveriin on tässä menetelmässä lisättävä enemmän parafiiniä, jotta saadaan plastisempi materiaali. Yleensä esilämmitetty materiaali puristetaan halutun muotoisesta reiästä läpi ja katkotaan haluttuun mittaan. Suulakepuristuksessa tangon poikkileikkausmuoto voi olla monipuolisempi kuin työkalulla puristettaessa. Lisäksi menetelmällä pystytään tekemään hyvinkin pieniä reikiä (0,1 mm) putkiin. Suulakepuristuksessa putket ja tangot valmistetaan hienojakoisista kovametallikarbideista HIP-menetelmällä.

Ruiskupuristus (injection molding)

Ruiskupuristuksessa runsaasti parafiiniä sisältävä esilämmitetty jauhe puristetaan halutun muotoiseen pesään, samaan tapaan kuin yleisesti muovituotteiden valmistuksessa. Ruiskupuristus mahdollistaa hyvinkin monimuotoisten tuotteiden valmistuksen kertapuristuksella. Ruiskupuristusmuotit ovat monesti arvokkaita ja soveltuvat siten suurille sarjoille. Ruiskupuristuksessa on haasteena saada jauhe puristumaan tasa-aineisena muottiin, jotta huokosia ei pääse muodostumaan. Ruiskupuristus soveltuu ohutseinämäisille tuotteille.

Työkalulla

Työkalupuristuksessa jauhe puristetaan pesään (matriisiin) ylä- ja alapistimellä, joissa voi olla kappaleelle haluttuja muotoja. Menetelmä on edullinen ja nopea, mutta halutun kappaleen ulkomuodot ovat rajalliset. Pienellä sarjakoolla puristustyökalun suhteellisen korkea hinta nostaa tuotteiden kustannusta.

Isostaattinen puristus

Isostaattista puristusta käytetään yleensä pienisarjaisille tuotteille tai jos muoto on liian monimutkainen työkalulla puristettavaksi. Jauhe pakataan halutun muotoiseen kumipussiin, joka upotetaan painesäiliöön nesteeseen. Kompressorilla tuotetaan säiliöön haluttu paine, jolloin saadaan puristettua karkeasti halutun muotoinen aihio. Aihio esisintrataan (lämpökäsittely uunissa noin 600-800 C), minkä jälkeen aihiota voidaan työstää esim. tavanomaisena CNC-työstönä. Esisintrauksen jälkeen aihion kovuus on taululiidun luokkaa, ja työstäminen on suhteellisen helppoa. Menetelmä mahdollistaa hyvinkin monimutkaisen muodon tekemisen. Isostaattisessa puristuksessa valmistuskustannukset ovat työkalulla puristettuun tuotteeseen verrattuna korkeammat.

Suulakepursotus (extruudaus)

Suulakepuristusta käytetään esim. putkien ja tankojen valmistuksessa. Kovametallipulveriin on tässä menetelmässä lisättävä enemmän parafiiniä, jotta saadaan plastisempi materiaali. Yleensä esilämmitetty materiaali puristetaan halutun muotoisesta reiästä läpi ja katkotaan haluttuun mittaan. Suulakepuristuksessa tangon poikkileikkausmuoto voi olla monipuolisempi kuin työkalulla puristettaessa. Lisäksi menetelmällä pystytään tekemään hyvinkin pieniä reikiä (0,1 mm) putkiin. Suulakepuristuksessa putket ja tangot valmistetaan hienojakoisista kovametallikarbideista HIP-menetelmällä.

Ruiskupuristus (injection molding)

Ruiskupuristuksessa runsaasti parafiiniä sisältävä esilämmitetty jauhe puristetaan halutun muotoiseen pesään, samaan tapaan kuin yleisesti muovituotteiden valmistuksessa. Ruiskupuristus mahdollistaa hyvinkin monimuotoisten tuotteiden valmistuksen kertapuristuksella. Ruiskupuristusmuotit ovat monesti arvokkaita ja soveltuvat siten suurille sarjoille. Ruiskupuristuksessa on haasteena saada jauhe puristumaan tasa-aineisena muottiin, jotta huokosia ei pääse muodostumaan. Ruiskupuristus soveltuu ohutseinämäisille tuotteille.